2010年,青岛市全面启动老城区改造和企业退城入园。海湾集团董事长李明判断:这是海湾集团战略转型百年不遇的发展机遇,搬迁是唯一正确也是必须作出的主动选择。

为整体谋划推进海湾集团搬迁转型,李明提出了“技术国际化、装备大型化、环境生态化、管理现代化”的“四化”理念,向世界一流化工企业看齐。

历经近10年的发展,海湾集团综合竞争力显著提升,主要产品工艺从国内中游跃升为世界先进水平;万元产值综合能耗不到搬迁前的1/4;员工数量从搬迁前的1万多人精简至3500人,全员劳动生产率提高近10倍。

李明带领海湾集团走出了传统产业实现不传统发展的新路,也展示了一个优秀企业家在企业转型发展过程中的清晰格局和理性决断。

理念先行 带领企业凤凰涅槃

2002年,李明随团到日本化工企业考察。很多年之后,他多次提到这次考察对自己的影响,日本化工企业先进的管理模式与布局给他带来巨大震撼。对于现代化化工企业该如何发展,他有了越来越清晰的思考。此后,他用了18年将构想变为现实。

自2010年启动环保搬迁,李明开始逐步为海湾集团设计搬迁的总体思路,提出了“技术国际化、装备大型化、环境生态化、管理现代化”的“四化”理念和“规划建设一体化、安全环保一体化、公用工程一体化、仓储物流一体化、智能管理一体化”的“五个一体化”战略。

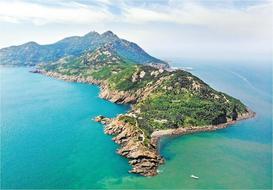

十年中,海湾集团沿着这样的理念一路前行,形成了董家口基地和平度新河基地两大现代化化工生产基地。

在董家口基地,集团旗下青岛海湾化学有限公司果敢地淘汰传统电石法聚氯乙烯产能,取而代之以乙烯法。截至2020年9月,基地已形成烧碱56.5万吨/年、聚氯乙烯80万吨/年、苯乙烯50万吨/年、偏硅酸钠16万吨/年产能,以及3万吨+2万吨级液体化工码头和相应仓储能力。

另外一个化工园区——平度新河基地,集团旗下城区一批老国有企业也通过搬迁改造浴火重生。原有纯碱80万吨/年、水泥40万吨/年和尿素30万吨/年产能全部退出,建设了一批新的精细化工项目。目前园区内拥有化工中间体8.5万吨/年、染料3.15万吨/年、高端硅胶4万吨/年、硅酸钠13.6万吨/年、硫酸钾8万吨/年、氯化钙10万吨/年、小苏打8万吨/年的产能。

一组组数据指标验证了先进理念落地带来的海湾质变。董家口园区PVC项目全面投产可达100万吨/年,成为国内乙烯法PVC第一大产能装置;PVC产品替代国际进口品牌,进入医用、家装等高端应用领域,并获得工信部绿色产品认定。苯乙烯产品纯度可达99.95%,优级品率保持100%。16万吨/年产能的偏硅酸钠装置为国内规模最大,市场占有率50%以上,海湾集团成为可溶性硅酸盐产品国家和行业标准起草单位,是行业内唯一获得“中国石化行业知名品牌”的企业。

2019年8月,海湾科技产业研究院正式成立。海湾集团还计划建设研发基地,该项目分三期建成,一期项目投资1.9亿元,预计将于2022年建成并投入使用。

绿色致远 打造“美丽化工”

在李明看来,海湾集团要成为一个受人尊重的企业,就必须坚定不移地走绿色、低碳、循环、可持续发展之路,打造“美丽化工”。在海湾集团,达标排放不是目的,废物资源化才是最终追求。

在搬迁设计一开始,海湾集团便确立了“废物是放错位置的资源”的清洁生产理念。通过实施一系列技术改造项目,将原材料及废弃物“吃干榨尽”,富余能量全部转换再利用,有效解决了废水、废渣的排放问题,实现了资源的综合利用。

海湾集团董家口园区的海湾化学打造了“绿色化工园区”。通过引进国际先进的废水、废气、废渣处理和循环利用设备,最大限度地降低原材料、能源消耗及“三废”排放,全部实现清洁生产。将生产过程产生的废热并入管网充分利用,以及应用循环水气化低温乙烯工艺,降低蒸汽消耗,每年可节约用热量20多万吨,降低生产成本2500多万元,水资源回收再利用每年可节约资金逾720万元。

同样,海湾集团新河产业园区的海湾精化、青岛碱业等企业也以“绿色发展”为主导,开展了一系列技术攻关。其中,海湾精化引进国际先进的环保设备及技术,对“三废”进行资源综合利用,各项环保设施总投资达8亿元。膜装置与MVR装置的优化组合,使得海湾精化形成了一条绿色循环经济产业链:污水通过膜装置处理后产生的淡水用于装置回用,污水则进入MVR装置蒸发再回用。

因为在环保方面的突出表现,海湾精化“2000吨/日高盐、高COD膜处理及中水回用系统”被工业和信息化部评定为“工业转型升级重点项目(重点行业节水示范)”,获得240万元专项奖励。

青岛碱业硫酸钾联产氯化钙小苏打项目是循环经济的又一经典案例。生产硫酸钾的同时副产盐酸,盐酸可用于生产氯化钙,氯化钙生产过程产生的二氧化碳恰好是生产小苏打的原料……整个生产链条成了典型的循环经济项目,真正实现了绿色循环的“零排放”,填补了行业空白。该项目获批国家发明专利,并被工业和信息化部列入“清洁生产应用示范项目”,获得850万元专项奖励。

2017年,海湾化学获评全国石化行业“绿色工厂”,全国氯碱企业仅有2家获此殊荣;2019年,海湾精细化工也获评全国石化行业“绿色工厂”,成为染料业的标杆企业。

硬核出击 担当国企责任

抗击新冠疫情是一场大考。疫情暴发后,李明要求海湾集团全体员工讲政治、谋大局,全力保障青岛市医疗废物处置,全力配合疫情防控工作。

李明倡导并带头践行的“不干则已,干就要干到最好”“奉行现场主义,坚信解决问题的答案永远都在现场”等理念成为海湾集团此次抗击疫情的行动指南。

海湾集团所属海湾新材料科技公司医废处置项目是青岛市政府重点督办项目,也是青岛市唯一处置医疗废物的企业。疫情期间,该公司负责青岛市下辖8000余家医疗机构的医疗废物回收、处置,考验巨大。海湾集团领导班子24小时在岗值班,每天确保70%员工坚守岗位,确保了全市36个发热门诊定点医院12小时清运,其他医院24小时清运。对医废装卸及处置区域严格管控,从源头杜绝了二次污染。

作为青岛市最大的84消毒液原液——次氯酸钠生产企业,疫情期间,海湾化学干部职工加班加点,将产量由60吨/天增加到了300吨/天。同时启动小包装生产线,加大发货频次,确保货源充足。

疫情期间,海湾化工职防院作为社区医院,坚持门诊接诊、社区排查、卡口蹲点三线并行。2月初,他们接到李沧区防疫指挥部的命令,开始把守进入青岛市区的第一道防疫关口。由于任务紧急,医护人员参加了白班、晚班两个班次的值守,每个班都连续工作7个小时以上。随着复工返城的人员越来越多,任务更加艰巨。寒风大雪天气接踵而来,大家克服重重困难,坚持做到不漏检1车1人,守护一方平安。

无缝衔接,按下项目复工建设快进键。承建海湾集团年产40万吨VCM/SPVC二期项目的两个主要单位总部都在湖北,湖北籍人员返岗复工面临诸多严格限制。企业向这两个单位的复工人员提供了点对点的暖心服务。截止到3月底,20余家施工单位1500余名施工人员全部入场,二期项目全面复工。